트럼프레이저 MANUAL

OPERATING MANUAL

1 . 안 전

- 화재 위험

점화 시킬수 있는 담배 재나 이런 물질을 기계 안 작업 공간에 넣지 않는다. 작업 중에 발생하는 잔재의 분진은 이런 물질과 결합하여 화재를 유발 할 수 있다.

만약 전 단계와 다른 종류의 재질을 이용해 작업을 수행하게 된다면 집진기 안의 분진통을 비워 준다.

정규적으로 그을음 제거기를 비우고 청소해 준다.

2. machine

ㄱ MMC(Machine and Man Communication)란 무엇인가? – 레이저와 머신을 콘트롤하는 판넬이다.

ㄴ 노즐과 헤드

4개의 헤드와 8종류(0.8~2.7) 의 노즐로 구성

헤드의 인치가 커지면 커질수록 가공 범위가 커진다.

DIAS (Digital Altitude Sensing )

컷팅 노즐과 제품 사이의 거리를 자동으로 조절 하는 장치.

* TLF 5000W 최대 자를수 있는 자재 두께 – 일반철판 25t 써스 20t 알루미늄 10t

3. 발진기

Generator 에서 발생된 RF 에너지가 발진기 내의 레이저 gas를 자극하여 laser 발생

4. 케비넷 구성

레이저 케비넷, RF 케비넷, machine 케비넷, 집진기 , chiller

5. 축 구성

X축 – X!,X2 의 2개의 모터에의해 구동

Y축 – 강한 자기장에의한 자기 부상의 원리에 의해 구동

U축 – 레이저 빔의 거리를 일정하게 유지해 주기 위해 구동

Z축 – 제품과의 거리를 위해서 구동

6. Machine ON ,OFF

ㄱ. 레이저 가스 , air , 질소 산소 공급

ㄴ. Main 스위치 ON

ㄷ. Machine 스위치 ON

ㄹ. Reference button 눌려 준다

Laser Shut-Down 절차

ㄱ. 레이저 버튼 off

ㄴ. Focus menu 1-2-4

ㄷ. Resonate 상태가 “At rest ” 상태 될때까지 기다린다. 압력은 1100 hPa

로 떨어질것이다.

ㄹ. 레이저 버튼의 깜박 거림이 멈출때까지 기다린다.

ㅁ. 윈도우 종료.

ㅂ. “Check laser befor power down the system” 의 메시지가 나타날 때 까지 기다린다.

ㅅ. 머신 버튼 OFF

ㅇ. main switch OFF

ㅈ. Turn OFF 모든 레이저 가스

ㅊ. Turn OFF air

ㅍ. Turn OFF assist 가스(air ,N2)

* 레이저 빔이 지나가는 라인에는 질소가 흐른다. 왜?

-질소가 이 물질이 끼지 않게 깨끗하게 통풍시켜줘 레이저 빔의 직진성을 좋게(투명)하게 하기 위해.

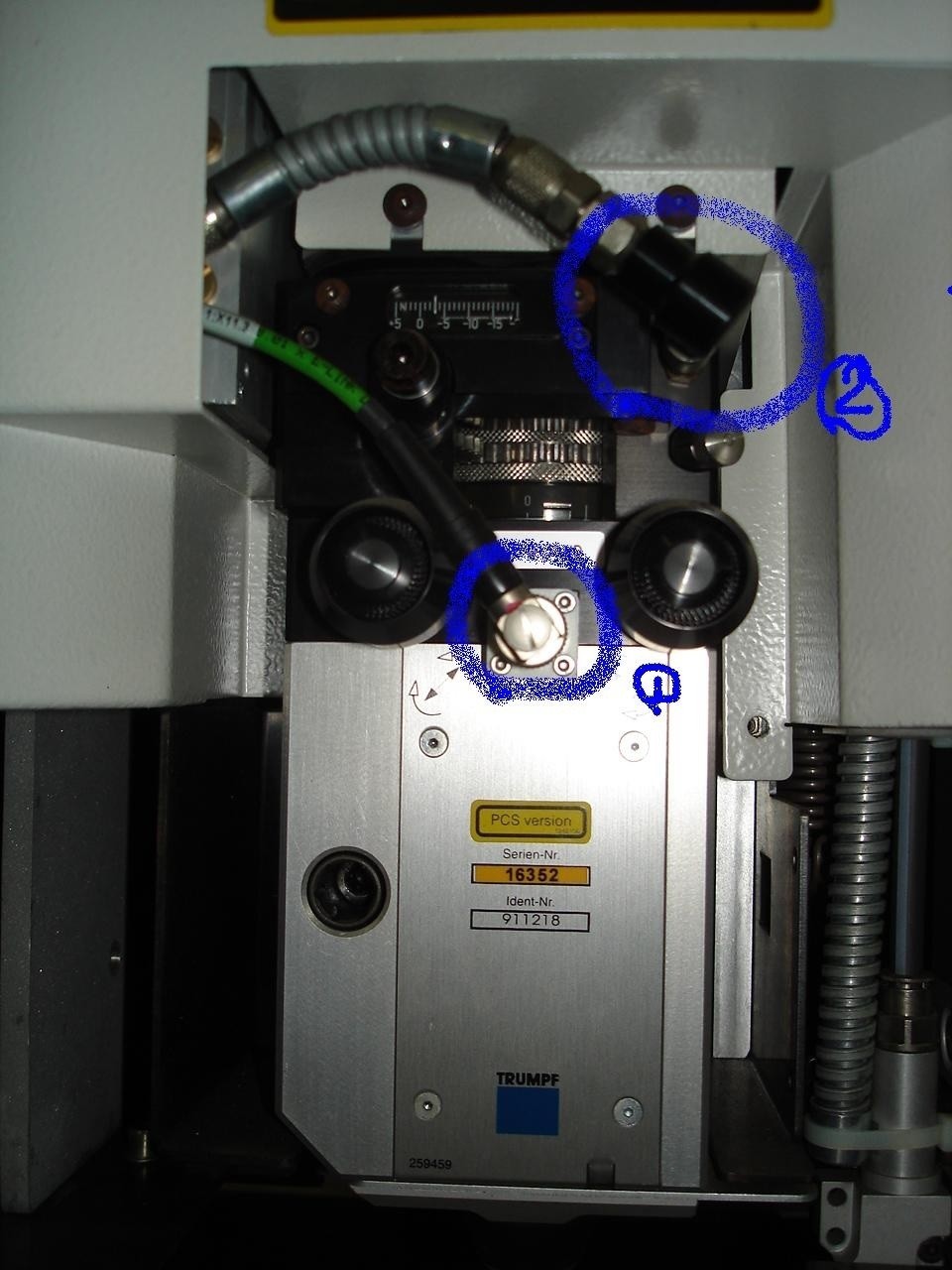

*1번 DIAS 센서 연결 케이블.

*2번 질소 연결 라인.

DIAS 를 위해 산소 필요

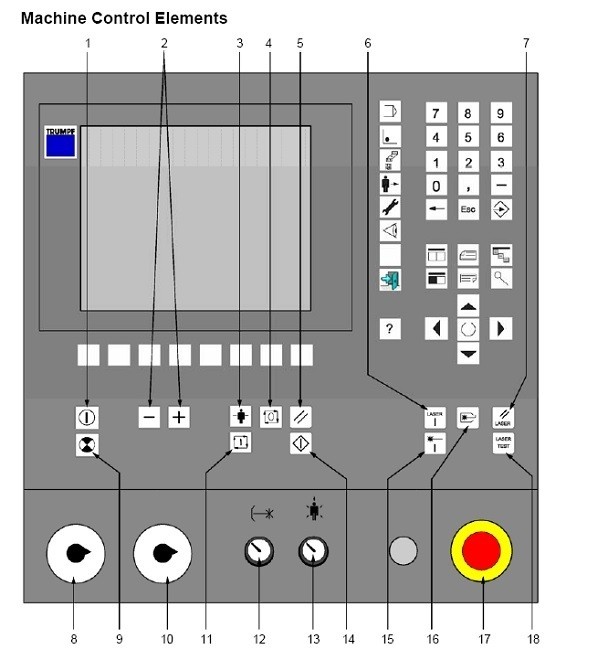

7. 각 키에대한 설명

2번 소프트 key 는 jog mode 에서 사용하여 축을 움직일수 있다.

*machine off 되었을 경우 기계 축 수동으로 움직 일수 있다.

3번 소프트key 라이트 베리어 불 켜지게 되면 파레트 교환 불가 (라이트 베리어 해제)

4번 소프트 key(feed hold) 11번 소프트 key feed hold 해제, 알람이 뜨면 5번소프트 key(리셋)

*예) 10번의 파트 작업 3번에 끝내고 싶다.

4번 소프트 key ---> 5번 소프트 key ---> 11번 소프트 key

따라서 11번 소프트 key는 프로그램 강제 종료라고 할 수 있다.

14번소프트 key 프로그램 스타트

모든 작업이 완료 되면(셋팅조건, 헤드셋팅, T테이블 확인 작업 조건 완료)프로그램 스타트

6번소프트 key 불이 켜지면 레이저 ON

불이 꺼지면 레이저 OFF

깜빡거리면 진행중

16번소프트 key 껴지면 빔 셔터 ON

꺼지면 빔 셔터 OFF(셔터가 안 열리면 빔이 안 나온다)

이소프트 key는 프로그램에서 콘트롤 해주준다. 축이 움직일 때 셔터 OFF작업 중 ON ---> 스프린트라스 기능(축이 움직일 때 레이저 켜지고 빔이 나오는거)

7번소프트key 레이저 리셋 ---> 레이저에 관련된 알람들을 해제(TLF alarm, 가스가 부족해도)

*기계에 관련된 alarm ---> TLC

*메세지 ---> M

8번은 feed rate 컷팅 스피드 조절

10번 gas +- 20% 조절 가능

13번 service mode key - 레이저를 콘트롤 해주기 위해. 이 키를 돌려야만 레이저를 콘트롤 해 줄수 있다. (레이저를 콘트롤 하기 위한 key)

1. 프로그램 전송

(1) 1-3-2 → File management

(2) 드라이브 선택 예) A: / E: /…

(3) 작업 하고자하는 프로그램 파일 지정

(4) soft keys bar 이용하여 Spilt master file 선택

(5) auto mode

* Com fil. Spl with select – 파일 선택과 동시에 전송 되어진다.

2. 프로그램 선택

(1) auto mode

(2) soft keys bar 이용 select program

(3) 프로그램 파일 지정

(4) soft keys bar 에서 Select Program

3. Cutting Head Setting

(1) 1-1-5-1 →Laser Technology

(2) General 지정

(3) Lens 종류 확인 예) 3.5” , 5.0 “ , 7.5” , 9.0”

(4) Nozzle diameter (노즐 크기) 종류 확인

(5)Material (자재 종류) 확인

ㄱ. St37(철판) ㄴ.1.4301(스테인레스) ㄷ.Almg3(알루미늄)

(6)조건에 맞는 cutting head 및 Nozzle 교환

4. 자재 두께 및 크기

(1) 1-1-5 → Sheet Technology

(2) 자재 두께 및 크기 확인

(3) 자재를 뒷 팔레트 원점 (X0, Y0)위치에 적재.

5. 팔레트 교환

(1)조그 모드

(2) Soft keys bar 에서 “selection”

(3) Pallet Change Cycle

(4) 1.Exchange pallets

6. 자재적재 각도 측정 (measuring)

(1) 1-1-5-3 → “Load Sheet”

(2) Measur Sheet Position 예) 1(Yes) 0 (NO) 입력

(3) auto mode

* Pallet changer를 자동으로 교환 원할 때 → Loading unit 5 (수동은 1 )

7. 프로 그램 스타트

1. Cutting parameter 수정화면

예) Focus (초점) , speed (가공 속도) , Power (출력) , Gas pressure (가스압)

(1) 1-1-5-1 →Laser technology

(2) ex) 3. Large , 4. Large contour , Normal Piecing.

2. Zero Point Offset (원점을 옮겨 작업시)

(1) 조그 모드

(2) Laser Diode Point (레이저 다이오드 포인트)를 X와 Y축을 움직여서 원하는 프러그

램 시작점으로 위치한다.

(3)포커스 메뉴 1-1-3 Program Options.

(4)soft key bar에서 ZPO Laser diode

(5) auto mode

(6) program start

ZPO Laser diode- 레이저 다이오드 위치를 기준으로 원점을 잡는다.

ZPO nozzle – nozzle의 위치를 기준으로 원점을 잡는다.

ZPO – 상단의 Zero Point offset 의 X축 Y축 수치를 원점으로 잡는다.

3. Cutting gas pressure check (가스압)

(1) 조그 모드 (1-2-1)

(2) soft keys bar 에사 오를쪽 화면으로 selection

(3) Laser Mschining 선택

(4) 1. Cutting gas

(5) 첫 줄은 원하는 cutting gas 선택

(6) 둘째줄은 원하는 gas pressure

Ex) N2 , 20 bar

(7) Apply

(8) 취소시 Gas off 또는 (리셋)

4. Beam Nozzle Centering

(1) (auto mode )

(2) soft key bar에서 select Program

(3) CP_TAPESHOT 지정

(4) soft key bar에서 Select Program

(5) 프로그램 스타트

(6) 다이얼로그박스에서 원하는 컷팅헤드 선택

(7) 노즐 Ǿ2.3 에 테이프를 붙이고 마킹

(8) 다이얼로그 박스에서 Pulsing

(9) 다이얼 로그 박스에서 Sketch 화면을 보고 빔센터를 맞춘다.

(10) 노즐 Ǿ2.3 으로 대략적으로 빔센터를 맞추고 Ǿ1.0로 재확인한다.

(11) END

1. General

자재의 종류 , 자재의 두께 , 헤드 종류, 노즐 크기 등을 나타낸다.

Gas flushing befor cutting : 예를 들어 어떠한 제품을 가공할 때 마킹은 산소를 사용하고 컷팅을 질소를 사용한다면 서로 다른 가스를 이용하기에 가스를 교환하는 타이밍 필요 만약 이 부분의 가치가 ≥0 이상이면 피어싱과 컷팅 사이 가스 퍼지가 필요하다는 것이다. Purging 할때 컷팅 gas는 사용 되어지고 퍼지 할 때 압력은 cutting gas 압력과 같다. 만약 컷팅 가스 압이 5bar 이하일 경우 5bar의 퍼지 가스 압력이 사용 되어진다.

Coner coll off time : 주로 두꺼운 주로 가공시 사용. 코너를 돌 때 빔을 멈춰 준다.

AutoLasPlus characteristic line : 각 헤드 마다 두가지 특성 커브를 갖는다. (산소 cutting, 알루미늄 cutting)

Curv 1 : 5 인치헤드 고압 cutting시 사용.

Curv 2 : 5 인치 헤드 일반 cutting 시 사용

Curv 3 : 7.5인치 헤드 고압 cutting 시 사용

Curv 4 : 7.5인치 헤드 일반 cutting 시 사용

Cutting acceleration : 컷팅하는 동안 프로그램되어진 커팅 스피드까지 축의 가속도를 나타내는 것

Accelation for special processings : marking , center marking , 등의 특별한 경우의 축 가속도 value를 나타내는 것이다.

Plasma sensor assembly threshold 1 : 플라즈마 발생시 속도를 줄이가 플라즈마가 없어지면 다시 가속

Plasma sensor assembly thteshold 2 : 플라즈마 발생하면 헤드를 들어 올리고 컷팅 진행

6mm 이상의 자재 컷팅에서 위 두가지 플라즈마 센서 사용 한다.

2.General

가스이 종류를 나타내는 페이지

0= no gas

1= 산소

2= 질소

3.Cutting large contour

Setting value AutoLas Plus ( 포커스) : 컷팅 상태에 따라 조절해 준다. Value 조절시 0.5mm씩 변화 시키면 컷팅 상태 확인한다.

Beam diameter : 빔 크기

Kerf : 잘리는 폭을 나타냄

Plasma sensering assembly on/off : 플라즈마가 센서 사용 되어지는 안 되어지는 여기서check 가능하다.

0 – 사용 안한다. 1- 사용한다 -1 : 사용할 수가 없다.

보통 철판 같은 경우는 적용이 되지 않지만 4mm 이상 자재 고압의 질소 컷팅시 사용된다.

Stainless 는 8mm 이상의 자재에서 사용되어지고 Aluminum 은 6mm 이상의 자재에서 사용

플라즈마가 생기는 이유는 조건이 안 맞거나, 랜즈가 더러울경우

4.Cutting large contour

Cutting large contour 조건 사용시 laser power, 주파수, 속도 , 노즐과 자재 간격 , 가스 압등을 여기서 확인 할수 있다.

5.cutting large contour

Upper limit speed : cutting speed , 입력 주파수는 upper limit와 lower limt사이에서 선형적으로 조절 될 수 있다. 컷팅 speed 와 입력주파수의 최대 제한 value를 나타낸다.

Lower limit speed : 컷팅 spped 와 입력 주파수의 최소 제한 value를 나타낸다.

Analog value control : 속도가 빠를경우 콘트롤 할 때 문제가 될수 있기 때문에 속도에

대한 제어를 해주고 싶을 경우 defalt 값 1을 해준다.

11.PCS piercing

Normal poercing은 piercing 할때 full power의 laser power를 사용하는 경우를 말한다.

이로운 점은 산소 cutting 시 짧은 시간에 piercing 할수 있다는 장점이 있고 질소 사용시 piercing 화학 물질 형성을 방지 할 수있다.

PCS piercing : 자동으로 피어싱을 콘트롤 해주는 장치 (자동으로 피어싱이 끝났다고 생각되면 헤드가 올라온다. 램프 사이클을 조작해 줄 필요가 없다.

Soft piercing 은 100% 이하의 감소된 laser power와, 낮은 입력 주파수, 적은 gas 압력을 사용한다. 산소 또는 질소가 사용되어진다.

장점

1. 선택된 ramp cycle과 특별한 laser power를 가지고 정밀한 piercing을 할수 있다.

2. slag와 플라즈마 발생을 최소화 시킬수 있다.

3. piercing 한 hole의 크기와 kerf의 크기를 갖게 할수 있다.

4. stainless steel cutting 시 piercing 할때 자재의 튀어 오름을 최소화 할수 있어 노즐의 손상을 방지 할 수 있다.

14.마킹

속도 , 출력 올리면 마킹이 연하게 될것이고 반대로 주파수를 내려주면 진하게 될것이다.

15.Centering marking

Geometer : 원 마킹

Point : 점 마킹

Load sheet

Loading unit : 1 – 수동으로 팔레트 교환

5- 자동으로 팔레트 교환

Measering sheet position : 0 – 자재 측정을 하지 않는다

1-자재 측정을 자동으로 한다.

자재 정보

Sheet thickness : inch 로써 자재 두께를 보여준다.

Nominal sheet size in X : 프로그램 된 X축 방향의 자재 크기

Nominal sheet size in Y : 프로그램 된 Y축 방향의 자재 크기

Actual sheet size in X : 실제 측정된 X축 방향의 자재 크기

Actual sheet size in Y : 실제 측정된 Y축 방향의 자재 크기

마이크로 조인트

집진 시스템

컷팅 위치에 따라 위에 보는 거와 같이 컷팅 되어지는 섹션만 집진 시스템이 작동한다.

만약 컷팅 위치가 두 섹션에 걸쳐 있다면 두 섹션 모두 집진 시스템이 작동한다.

레이저로 플라스틱 재질을 자를수없는가?

레이저로 플라스틱 재질을 자르는 것은 가능하다. 하지만 플라스틱 찌거기들이 집진기에 문제를 일으킬수 있다. 따라서 플라스틱 재질을 자를시 별도의 필터(carbon filter)가 필요하다